Bienvenue dans le monde de la maintenance prédictive pour les équipements industriels ! Dans cet article, nous vous emmènerons à la découverte de ces solutions ingénieuses qui ont révolutionné la façon dont les entreprises préservent et optimisent leurs actifs. Que vous soyez un passionné de technologie ou un professionnel curieux, préparez-vous à plonger dans un univers où la prédiction devient réalité. Attachez vos ceintures, car nous sommes sur le point de découvrir comment les entreprises peuvent anticiper les défaillances de leurs équipements avant même qu’elles ne se produisent, grâce à des outils novateurs. Prêts ? C’est parti pour une immersion au cœur de la maintenance prédictive pour les équipements industriels.

Sommaire

- Les principaux défis de la maintenance prédictive dans l’industrie

- L’importance de la collecte de données pour la maintenance prédictive

- Les technologies émergentes pour améliorer la maintenance prédictive

- Les meilleures pratiques pour une mise en place efficace de la maintenance prédictive

- Les avantages de la maintenance prédictive pour l’efficacité opérationnelle

- Recommandations pour choisir la solution de maintenance prédictive adaptée à votre entreprise

- Réflexions finales

Les principaux défis de la maintenance prédictive dans l’industrie

L’industrie moderne fait face à de nombreux défis en matière de maintenance prédictive des équipements industriels. Cependant, grâce aux avancées technologiques, de nouvelles solutions émergent pour relever ces défis.

Un des principaux défis de la maintenance prédictive est la collecte massive de données provenant des équipements. En effet, la quantité de données générées peut être énorme et il est essentiel de pouvoir les stocker et les traiter de manière efficace. Les solutions de maintenance prédictive intègrent désormais des systèmes d’analyse de données en temps réel, permettant aux entreprises de surveiller leurs équipements en continu et de détecter les signes de défaillance potentielle.

Un autre défi majeur est la complexité de la maintenance prédictive elle-même. Les équipements industriels sont souvent composés de différentes pièces et sous-systèmes interconnectés, ce qui rend la détection des problèmes plus délicate. Les solutions de maintenance prédictive utilisent désormais des algorithmes avancés basés sur l’intelligence artificielle et le machine learning pour analyser les données et identifier les schémas de défaillance.

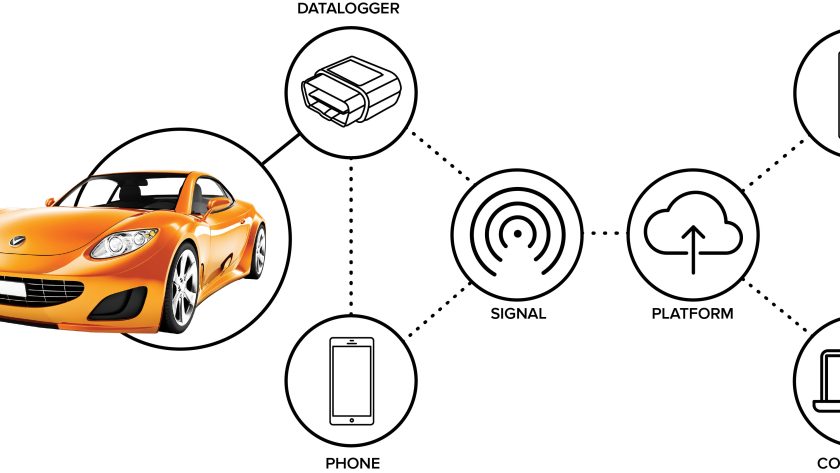

De plus, la maintenance prédictive nécessite une bonne coordination entre les différentes équipes de maintenance. Cela implique souvent de partager les données en temps réel avec les responsables de la maintenance, les techniciens sur le terrain et les fournisseurs d’équipements. Les solutions de maintenance prédictive offrent désormais des fonctionnalités de collaboration en temps réel, telles que des plateformes de gestion de la maintenance basées sur le cloud, facilitant ainsi la communication et la prise de décision.

En somme, les solutions de maintenance prédictive pour les équipements industriels permettent de relever les défis liés à la collecte et à l’analyse des données, à la complexité des équipements et aux processus de coordination. Grâce à ces solutions innovantes, les entreprises peuvent désormais anticiper les pannes, augmenter la durée de vie de leurs équipements, réduire les coûts de maintenance et améliorer leur productivité.

L’importance de la collecte de données pour la maintenance prédictive

Dans le domaine de l’industrie, la maintenance prédictive est devenue essentielle pour assurer la continuité des opérations et minimiser les temps d’arrêt coûteux. La collecte de données joue un rôle crucial dans la mise en place de solutions de maintenance prédictive efficaces pour les équipements industriels. En surveillant en permanence les performances des machines, il est possible de prévenir les pannes avant qu’elles ne surviennent, ce qui permet d’économiser du temps, de l’argent et des ressources.

La collecte de données consiste à recueillir des informations pertinentes sur les équipements industriels, telles que la température, la pression, la teneur en huile, etc. Ces données sont ensuite analysées à l’aide de techniques avancées d’apprentissage automatique et d’intelligence artificielle pour détecter les signes avant-coureurs de défaillance.

Grâce à la maintenance prédictive basée sur la collecte de données, il est possible d’optimiser les plans de maintenance en effectuant des interventions juste à temps, au lieu d’attendre que des problèmes se produisent. Cela permet de réduire les coûts de maintenance, d’augmenter la durée de vie des équipements et de minimiser les perturbations dans les processus de production.

En conclusion, la collecte de données est un outil puissant pour la maintenance prédictive des équipements industriels. Elle permet d’anticiper les pannes, de planifier les interventions de maintenance de manière efficace et de maximiser la disponibilité des machines. Investir dans des solutions de maintenance prédictive basées sur la collecte de données peut apporter de nombreux avantages aux entreprises, tant sur le plan économique que sur le plan opérationnel.

Les technologies émergentes pour améliorer la maintenance prédictive

Les technologies émergentes sont en train de révolutionner le domaine de la maintenance prédictive des équipements industriels. Grâce à ces solutions innovantes, les entreprises peuvent maintenant anticiper les pannes et optimiser leurs opérations de maintenance.

L’une des technologies les plus prometteuses est l’intelligence artificielle (IA). Les algorithmes d’IA analysent en temps réel les données collectées par les capteurs des équipements, permettant ainsi de détecter les signes précurseurs de défaillance. L’IA peut également apprendre et s’adapter en continu, améliorant ainsi ses prévisions au fil du temps. Cette technologie offre ainsi une maintenance prédictive plus précise et efficace.

L’utilisation de l’Internet des objets (IoT) est également essentielle dans l’amélioration de la maintenance prédictive. Les capteurs intelligents intégrés aux équipements industriels transmettent en permanence des données sur leur état et leur fonctionnement. Ces données sont ensuite analysées pour détecter les anomalies et les tendances. Grâce à l’IoT, les entreprises peuvent réagir rapidement aux problèmes potentiels avant qu’ils ne deviennent critiques, réduisant ainsi les temps d’arrêt imprévus.

Enfin, la réalité augmentée (RA) est une autre technologie émergente qui peut améliorer la maintenance prédictive. Grâce à des lunettes ou à des casques de RA, les techniciens peuvent accéder à des informations en temps réel sur les équipements, comme des manuels de réparation, des schémas électriques, ou même des conseils d’experts à distance. Cela permet aux techniciens d’intervenir plus rapidement et plus efficacement sur les équipements, réduisant ainsi les coûts de maintenance et les temps d’arrêt.

En conclusion, les technologies émergentes telles que l’intelligence artificielle, l’Internet des objets et la réalité augmentée ouvrent de nouvelles perspectives en matière de maintenance prédictive des équipements industriels. Elles permettent aux entreprises d’anticiper les pannes, de réduire les temps d’arrêt imprévus et d’optimiser leurs opérations de maintenance. En adoptant ces solutions innovantes, les entreprises peuvent améliorer leur productivité, leur efficacité et leur compétitivité sur le marché.

Les meilleures pratiques pour une mise en place efficace de la maintenance prédictive

Pour assurer un fonctionnement optimal des équipements industriels, il est essentiel de mettre en place une maintenance prédictive efficace. Cette approche permet de détecter les pannes potentielles avant qu’elles ne se produisent, réduisant ainsi les temps d’arrêt et les coûts de réparation.

Voici quelques-unes des meilleures pratiques à suivre pour une mise en place efficace de la maintenance prédictive :

- Collecte de données : Pour pouvoir prédire les pannes, il est important de collecter les données pertinentes sur l’état des équipements. Cela peut se faire à l’aide de capteurs intelligents ou de systèmes de surveillance en temps réel. Les informations collectées peuvent inclure la température, la pression, les vibrations, etc. Il est également essentiel de stocker et d’organiser ces données de manière appropriée pour faciliter leur analyse ultérieure.

- Analyse des données : Une fois les données collectées, il est nécessaire de les analyser pour détecter les signes avant-coureurs de pannes imminentes. L’utilisation de techniques d’apprentissage automatique et d’algorithmes prédictifs permet d’identifier les modèles et les tendances anormales, ce qui peut indiquer la présence de problèmes potentiels. Il est également recommandé d’utiliser des outils de visualisation des données pour faciliter l’interprétation des résultats.

- Planification des interventions : Grâce à la maintenance prédictive, les interventions de maintenance peuvent être planifiées de manière proactive, ce qui permet de minimiser les temps d’arrêt. En fonction des prédictions obtenues, il est possible de déterminer le moment idéal pour effectuer les réparations nécessaires. Cela permet non seulement de prévenir les pannes, mais aussi de maximiser la durée de vie des équipements.

En suivant ces meilleures pratiques, les entreprises peuvent bénéficier d’une maintenance prédictive plus efficace, réduisant ainsi les coûts, les temps d’arrêt et les risques d’accidents. Il est cependant important de rappeler que la mise en place d’un tel système requiert une bonne connaissance des équipements, ainsi qu’une analyse régulière des données collectées pour garantir des résultats optimaux.

Les avantages de la maintenance prédictive pour l’efficacité opérationnelle

La maintenance prédictive est devenue un élément clé de l’efficacité opérationnelle des équipements industriels. Cette approche innovante exploite les avancées technologiques pour prédire les pannes et les défaillances avant qu’elles ne se produisent, permettant ainsi de planifier les interventions de maintenance de manière plus efficiente et de réduire les temps d’arrêt imprévus.

Les avantages de la maintenance prédictive sont nombreux. Tout d’abord, elle permet d’optimiser l’utilisation des ressources humaines et matérielles. En ayant une vision claire de l’état de santé des équipements, les équipes de maintenance peuvent se concentrer sur les interventions réellement nécessaires, évitant ainsi les opérations de maintenance préventive coûteuses et non urgentes. De plus, en planifiant les interventions de manière proactive, les professionnels de la maintenance peuvent minimiser l’impact sur la production en évitant les interruptions inopinées.

Ensuite, la maintenance prédictive favorise une réduction considérable des coûts de maintenance. En détectant les signes avant-coureurs de défaillance, il est possible de procéder à des réparations mineures avant que les problèmes ne s’aggravent, évitant ainsi des réparations coûteuses voire le remplacement complet de l’équipement. De plus, en réduisant les temps d’arrêt imprévus, les entreprises peuvent maximiser leur productivité et leurs bénéfices.

Enfin, la maintenance prédictive contribue à améliorer la sécurité des opérations industrielles. Grâce aux systèmes de surveillance en temps réel et à l’analyse prédictive, il est possible d’identifier les risques potentiels liés aux équipements et de prendre les mesures appropriées pour les prévenir. Cela permet de réduire les accidents de travail et de garantir un environnement de travail sûr pour les employés.

En conclusion, les solutions de maintenance prédictive offrent de nombreux avantages en termes d’efficacité opérationnelle pour les équipements industriels. En optimisant l’utilisation des ressources, en réduisant les coûts de maintenance et en améliorant la sécurité des opérations, elles permettent aux entreprises d’accroître leur productivité et leur compétitivité sur le marché.

Recommandations pour choisir la solution de maintenance prédictive adaptée à votre entreprise

Lorsqu’il s’agit de choisir une solution de maintenance prédictive pour vos équipements industriels, il est crucial de prendre en considération les spécificités de votre entreprise et de trouver une option qui convient le mieux à vos besoins. Voici quelques recommandations à suivre pour vous aider dans votre processus de sélection :

-

Évaluez vos besoins spécifiques : Commencez par identifier les principaux défis et problèmes de maintenance auxquels votre entreprise est confrontée. Est-ce que vous avez des pannes fréquentes, des temps d’arrêt coûteux ou un manque de visibilité sur l’état de vos équipements ? En comprenant clairement vos besoins, vous pourrez mieux choisir une solution qui les adresse de manière efficace.

-

Analysez les fonctionnalités offertes : Chaque solution de maintenance prédictive offre différentes fonctionnalités, telles que l’analyse de données en temps réel, des alertes automatisées et des modèles prédictifs. Assurez-vous de bien comprendre les fonctionnalités proposées par chaque solution et évaluez si elles répondent à vos besoins spécifiques. Par exemple, si vous avez besoin d’une surveillance en temps réel de vos équipements, une solution dotée de capteurs IoT pourrait être la mieux adaptée.

-

Considérez l’intégration avec votre infrastructure existante : La solution de maintenance prédictive que vous choisissez doit pouvoir s’intégrer facilement à votre infrastructure existante. Vérifiez si la solution peut se connecter à vos systèmes de supervision et de contrôle déjà en place, et si elle peut fonctionner avec vos équipements actuels. Une intégration fluide garantit une transition en douceur vers la nouvelle solution et minimise les perturbations opérationnelles.

-

Évaluez le coût-bénéfice : Enfin, prenez en compte le coût de la solution par rapport à ses avantages potentiels. Comparez les différentes options sur le marché en termes de prix, de garantie, de support technique et d’évolutivité. N’oubliez pas de considérer également les économies potentielles à long terme en évitant les pannes coûteuses et en optimisant vos opérations de maintenance.

En suivant ces recommandations, vous serez en mesure de choisir la solution de maintenance prédictive la mieux adaptée à votre entreprise, en garantissant une gestion plus efficace de vos équipements industriels et en réduisant les temps d’arrêt imprévus. N’hésitez pas à demander des démonstrations et des références avant de prendre votre décision finale, afin de vous assurer d’avoir trouvé la solution idéale.

Réflexions finales

En conclusion, l’avenir de la maintenance industrielle est incontestablement tourné vers les solutions prédictives. Grâce à l’utilisation de technologies avancées telles que l’intelligence artificielle et l’Internet des objets, les entreprises peuvent désormais anticiper les pannes et les problèmes de leurs équipements, évitant ainsi des pertes inutiles de temps et d’argent.

Les avantages de la maintenance prédictive sont nombreux. Non seulement elle permet de planifier les interventions de maintenance de manière plus efficace, mais elle offre également une meilleure visibilité sur l’état de santé des équipements, permettant ainsi aux équipes de prendre des décisions éclairées.

De plus, grâce à des algorithmes sophistiqués, la maintenance prédictive peut détecter les signes avant-coureurs de défaillance, ce qui permet d’agir avant même que le problème ne survienne. Cela assure une productivité optimale et limite les temps d’arrêt imprévus.

Bien sûr, les solutions de maintenance prédictive ne sont pas exemptes de défis. Les entreprises doivent investir dans les technologies et former leurs équipes pour les utiliser efficacement. De plus, la collecte et l’analyse des données requises pour une maintenance prédictive nécessitent des ressources considérables.

Néanmoins, les avantages l’emportent largement sur les défis. En adoptant les solutions de maintenance prédictive, les entreprises peuvent réduire leurs coûts de maintenance, augmenter la fiabilité de leurs équipements et améliorer leur efficacité opérationnelle globale.

En conclusion, la maintenance prédictive est une révolution dans le domaine de la maintenance industrielle. Grâce à elle, les entreprises peuvent augmenter leur compétitivité sur le marché tout en assurant la durabilité de leurs équipements. Il est donc essentiel pour les acteurs industriels de s’adapter à cette nouvelle approche et de tirer parti de ses nombreux avantages. La maintenance prédictive est sans aucun doute une solution gagnante pour l’industrie du futur.