Depuis ses débuts, l’industrie manufacturière a traversé de nombreuses révolutions, mais aucune n’a eu autant d’impact que celle de l’industrie 4.0. Avec l’avènement de technologies innovantes telles que l’intelligence artificielle, l’apprentissage automatique et l’Internet des objets, le paysage de la fabrication a été profondément bouleversé. Les machines, autrefois statiques et séparées des humains, se sont transformées en systèmes interconnectés capables de réfléchir, de communiquer et de prendre des décisions intelligentes. Dans cet article, nous explorerons les tendances actuelles de l’industrie 4.0 et leur influence sur l’avenir de la fabrication. Préparez-vous à découvrir un aperçu fascinant des avancées technologiques qui propulsent cette révolution industrielle vers de nouveaux sommets.

Sommaire

- La transformation numérique de l’industrie manufacturière à l’ère de l’industrie 4.0

- L’impact des technologies émergentes sur la fabrication intelligente

- Les défis clés de l’implémentation de l’industrie 4.0 dans les usines

- L’importance de la formation et du développement des compétences pour réussir dans l’industrie 4.0

- Les meilleures pratiques pour une transition réussie vers l’industrie 4.0

- Pour conclure

La transformation numérique de l’industrie manufacturière à l’ère de l’industrie 4.0

La quatrième révolution industrielle, également connue sous le nom d’industrie 4., a considérablement modifié le paysage de l’industrie manufacturière. Cette nouvelle ère est caractérisée par la convergence des technologies numériques, de l’automatisation, de l’Internet des objets (IoT) et de l’intelligence artificielle (IA), qui ont transformé profondément la façon dont les usines fonctionnent et produisent.

Les tendances actuelles de l’industrie 4. dans la fabrication sont fascinantes et promettent un avenir passionnant pour le secteur. Les entreprises cherchent de plus en plus à numériser leurs processus, à automatiser leurs lignes de production et à utiliser l’IA pour analyser les données et prendre des décisions plus intelligentes. Ces avancées technologiques permettent une meilleure efficacité opérationnelle, une réduction des coûts, une amélioration de la qualité et une augmentation de la productivité.

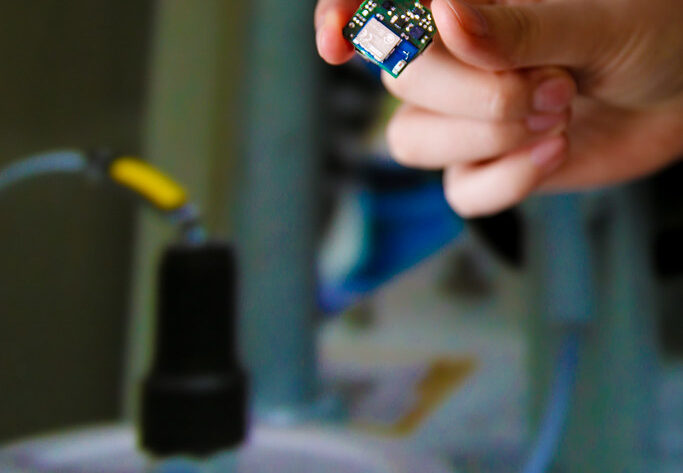

L’une des tendances clés est l’utilisation croissante des capteurs intelligents dans les usines. Ces capteurs sont capables de collecter une quantité énorme de données en temps réel, ce qui permet aux entreprises de surveiller et d’optimiser leurs processus de fabrication. Grâce à ces données précieuses, les entreprises peuvent identifier les goulots d’étranglement, prévoir les pannes de machines et prendre des mesures préventives pour minimiser les temps d’arrêt.

Une autre tendance importante est l’adoption de la robotique collaborative. Les robots collaboratifs, ou cobots, travaillent aux côtés des travailleurs humains pour effectuer des tâches répétitives et dangereuses, libérant ainsi les employés pour des tâches plus complexes et créatives. Les cobots sont conçus pour être faciles à programmer et à utiliser, ce qui les rend accessibles aux petites et moyennes entreprises. Cette technologie offre un potentiel énorme pour augmenter la productivité tout en améliorant les conditions de travail.

En conclusion, l’industrie 4. a apporté d’énormes changements à l’industrie manufacturière. Les tendances actuelles, telles que l’utilisation de capteurs intelligents et la robotique collaborative, ouvrent de nouvelles perspectives passionnantes pour le secteur. Les entreprises qui embrassent ces technologies et s’adaptent aux exigences de l’industrie 4. sont mieux préparées pour relever les défis et saisir les opportunités du monde numérique en constante évolution.

L’impact des technologies émergentes sur la fabrication intelligente

L’évolution constante de l’industrie 4.0 a entrainé l’émergence de nouvelles technologies et leur impact sur la fabrication intelligente est révolutionnaire. Ces technologies émergentes, telles que l’internet des objets (IoT), la réalité augmentée (RA) et la fabrication additive, transforment rapidement le paysage industriel.

L’internet des objets permet la connectivité et la communication entre les machines, les systèmes et les produits, facilitant ainsi le partage en temps réel des données et des informations essentielles. Grâce à l’IoT, les fabricants peuvent surveiller et contrôler leurs machines à distance, optimisant ainsi leur efficacité et réduisant les temps d’arrêt imprévus. De plus, l’IoT permet la collecte de données massives qui peuvent être utilisées pour l’analyse prédictive, facilitant ainsi la planification des opérations de fabrication.

La réalité augmentée offre de nouvelles opportunités pour améliorer la conception et la production. Grâce à cette technologie, les fabricants peuvent visualiser et manipuler virtuellement les pièces et les produits, identifiant rapidement les erreurs et les défauts potentiels. De plus, la réalité augmentée facilite la formation des employés en leur fournissant des informations contextuelles dans leur environnement de travail.

La fabrication additive, également connue sous le nom d’impression 3D, est une autre technologie émergente qui révolutionne la fabrication intelligente. Cette technique permet de créer des objets en superposant des couches de matériau, offrant ainsi une flexibilité et une personnalisation accrues. La fabrication additive permet également de réduire les coûts de production, de raccourcir les délais de production et d’encourager l’innovation dans la conception de produits.

En conclusion, les technologies émergentes ont un impact profond sur la fabrication intelligente dans l’industrie 4.0. L’internet des objets, la réalité augmentée et la fabrication additive offrent des opportunités d’amélioration de l’efficacité, de la productivité et de la qualité des opérations de fabrication. Il est essentiel pour les fabricants de comprendre et d’adopter ces nouvelles technologies pour rester compétitifs sur le marché moderne.

Les défis clés de l’implémentation de l’industrie 4.0 dans les usines

Les tendances actuelles de l’industrie 4.0 dans la fabrication ont ouvert de nouvelles possibilités et améliorations pour les usines du monde entier. Cependant, l’implémentation de cette révolution technologique n’est pas sans ses défis clés. Voici quelques-uns des défis auxquels les entreprises sont confrontées lors de l’implémentation de l’industrie 4.0 dans leurs usines.

-

Coût élevé de l’investissement initial : L’industrie 4.0 nécessite des technologies avancées telles que l’Internet des objets, l’intelligence artificielle et l’automatisation avancée. Cela implique souvent des investissements financiers importants pour acquérir ces technologies et les intégrer dans les processus de fabrication existants. Les entreprises doivent donc évaluer soigneusement les coûts et les bénéfices à court et à long terme de l’implémentation de l’industrie 4.0.

-

Formation et compétences des employés : L’introduction de technologies avancées dans les usines exige un haut niveau de compétences techniques et de connaissances pour les employés. Les entreprises doivent s’assurer que leurs employés sont formés et bien préparés pour travailler avec ces nouvelles technologies. Cela peut nécessiter des programmes de formation internes ou externes pour garantir que les employés possèdent les compétences nécessaires pour travailler de manière efficace dans un environnement 4.0.

-

Sécurité des données et cyber-sécurité : L’industrie 4.0 repose sur la connectivité et l’échange de données entre différents systèmes, ce qui peut rendre les usines vulnérables aux attaques cybernétiques. Il est essentiel pour les entreprises de mettre en place des mesures de sécurité robustes pour protéger les données sensibles et les systèmes de l’usine contre les menaces extérieures. Cela peut inclure l’utilisation de pare-feu, de systèmes de détection d’intrusion et de protocoles de sécurité avancés.

-

Changement culturel et résistance au changement : L’implémentation de l’industrie 4.0 nécessite souvent un changement culturel au sein des entreprises. Certaines personnes peuvent résister au changement ou avoir des craintes quant à l’automatisation et ses conséquences sur l’emploi. Les entreprises doivent donc communiquer efficacement sur les avantages et les opportunités offertes par l’industrie 4.0 et impliquer activement les employés dans les processus de prise de décision et de mise en œuvre.

En conclusion, bien que l’industrie 4.0 apporte de nombreuses opportunités, elle pose également des défis importants pour les entreprises lors de son implémentation. En surmontant ces défis, les entreprises peuvent optimiser leur efficacité et leur productivité grâce à l’intégration réussie de l’industrie 4.0 dans leurs usines.

L’importance de la formation et du développement des compétences pour réussir dans l’industrie 4.0

Dans un monde où la technologie évolue rapidement, il est essentiel de rester à jour avec les tendances de l’industrie 4. pour réussir dans le domaine de la fabrication. L’industrie 4. représente la quatrième révolution industrielle, caractérisée par l’intégration des nouvelles technologies numériques dans les processus de production. Cette transformation numérique offre de nombreuses opportunités, mais nécessite également une formation et un développement des compétences adéquats.

La formation joue un rôle clé dans la préparation des professionnels de l’industrie à relever les défis de l’industrie 4.. Les travailleurs doivent acquérir des connaissances approfondies sur les technologies émergentes telles que l’intelligence artificielle, l’Internet des objets et la réalité virtuelle. La formation leur permet d’exploiter pleinement le potentiel de ces technologies et de les intégrer de manière efficace dans les processus de fabrication.

Le développement des compétences est tout aussi important que la formation. Les travailleurs doivent développer des compétences telles que la pensée critique, la résolution de problèmes et la collaboration. Ils doivent également être capables de s’adapter rapidement aux changements, car l’industrie 4. est en constante évolution. Ces compétences leur permettent de rester pertinents et compétitifs sur le marché du travail.

Il est également crucial de souligner l’importance de la formation continue dans l’industrie 4.. Les professionnels doivent rester constamment à jour avec les dernières tendances et technologies afin de rester compétitifs. Les formations continues leur permettent de se tenir au courant des avancées de l’industrie et d’acquérir de nouvelles compétences pour rester à la pointe de la technologie. Par conséquent, la formation et le développement des compétences sont des éléments essentiels pour réussir dans l’industrie 4. et rester à la pointe de la compétition.

Les meilleures pratiques pour une transition réussie vers l’industrie 4.0

Dans cet article, nous allons explorer dans le domaine de la fabrication. L’industrie 4., également connue sous le nom de quatrième révolution industrielle, offre de nouvelles opportunités et défis aux entreprises du secteur de la fabrication. Il est essentiel de comprendre les tendances actuelles de l’industrie 4. et d’adopter les bonnes pratiques pour rester compétitif sur le marché.

Une des tendances majeures de l’industrie 4. est l’intégration des technologies de l’Internet des objets (IoT) dans les processus de fabrication. Les capteurs, les machines connectées et les systèmes intelligents permettent de collecter et d’analyser des données en temps réel, ce qui améliore la prise de décision et l’efficacité globale des opérations. Les entreprises qui réussissent dans la transition vers l’industrie 4. doivent investir dans des infrastructures IoT robustes et mettre en place une architecture de données solide.

Une autre pratique essentielle pour une transition réussie vers l’industrie 4. est l’automatisation des processus de fabrication. Les robots collaboratifs (cobots) et l’intelligence artificielle (IA) ont un rôle clé à jouer dans l’optimisation des opérations. L’automatisation permet de réduire les erreurs humaines, d’augmenter la productivité et de libérer les employés pour des tâches plus complexes et créatives. Il est important de former les travailleurs à travailler en collaboration avec les cobots et d’adapter les processus pour une meilleure intégration des technologies d’automatisation.

Enfin, une pratique cruciale pour une transition réussie vers l’industrie 4. est la cybersécurité. Avec la connectivité accrue des systèmes et des machines, il est primordial de mettre en place des mesures de sécurité robustes pour protéger les données et les infrastructures contre les cyberattaques. Cela implique l’utilisation de solutions de sécurité avancées, des mises à jour régulières des logiciels et la sensibilisation des employés aux bonnes pratiques en matière de cybersécurité.

En résumé, pour réussir dans le passage vers l’industrie 4. dans le secteur de la fabrication, il est important de prendre en compte les tendances actuelles telles que l’intégration de l’Internet des objets, l’automatisation des processus et la cybersécurité. Ces meilleures pratiques permettront aux entreprises de rester compétitives, d’augmenter leur productivité et de tirer pleinement parti des avantages offerts par l’industrie 4..

Pour conclure

En conclusion, les tendances actuelles de l’industrie 4.0 dans la fabrication indiquent une évolution passionnante vers un avenir automatisé et technologiquement avancé. Grâce à l’intégration de l’intelligence artificielle, de l’Internet des objets et de la robotique, les entreprises sont en mesure d’optimiser leurs processus de production et de répondre de manière plus efficace aux demandes toujours croissantes du marché.

Cette transformation numérique offre également de nombreuses opportunités, telles que la personnalisation de masse, la production flexible et la diminution des coûts de main-d’œuvre. Cependant, il est essentiel de prendre en compte les défis liés à la sécurité des données, à la formation de la main-d’œuvre et à la gestion du changement.

Dans l’ensemble, l’industrie 4.0 représente un tournant majeur dans la façon dont les entreprises fabriquent leurs produits. Les technologies émergentes continueront de façonner l’avenir de la fabrication, créant ainsi de nouvelles opportunités et défis pour les acteurs de l’industrie. Il est important de rester à l’avant-garde de ces tendances pour rester compétitif sur le marché mondial. Alors que l’industrie 4.0 continue de se développer, nous sommes témoins d’une révolution industrielle qui changera notre manière de concevoir, de produire et de consommer.